Spezial-Polierverfahren

HYBRID SURFACE FINISHING

Mit dem neuen Hybrid Surface Finishing bringt HAM ein Polierverfahren auf den Markt, bei dem alle Werkzeugoberflächen spiegelglatt poliert sind und das bei gleichzeitig definierter sowie reproduzierbarer Haupt- und Nebenschneidenpräparation.

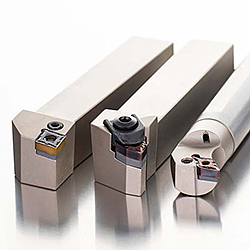

HAM entwickelt seit Jahrzehnten leistungsstarke Werkzeuge für die Bearbeitung aller herkömmlichen Materialien.

Hierzu gehören auch moderne Werkstoffe wie beispielsweise CFK, Titan, Honeycomb, Aluminium sowie Materialien in Sandwichbauweise im Verbund.

Eine der größten Herausforderungen bei modernen Werkstoffen ist die spanabhebende Bearbeitung. So ist beispielsweise CFK stark abrasiv und Titan ein langspanender Werkstoff mit sehr schlechter Wärmeleitfähigkeit. Daraus resultieren an der Werkzeugschneide sehr hohe Temperaturen, die zu ernormen Werkzeugverschleiß und folglich auch zu geringer Standzeit führen. Temperaturentwicklungen am Schneidwerkzeug sowie im zu bearbeiteten Werkstück sind jedoch zu vermeiden.

Ein weiteres Ziel ist die Verhinderung von Aufbauschneiden – sprich die Materialanhaftung oder Aufschweißung an der Werkzeugschneide und Spänestau im Werkzeugspanraum und dadurch bewirkter Werkzeugbruch.

Am Schneidwerkzeug bedeutet dies, dass folgende Faktoren den Erfolg oder Misserfolg bestimmen:

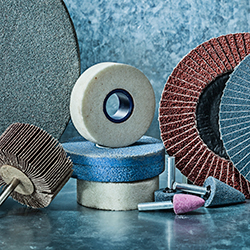

- Die passende Werkzeuggeometrie in entsprechender Schliffgüte (je nach Werkstoff und Anwendung)

- Die Politur des Spanraums für einen optimalen Späneabtransport (Reduktion der Reibkräfte)

- Präparation und Homogenisierung der Schneidkanten, ausgelegt auf den Werkstoff (Schutz der Schneidkante, Verhinderung von Aufbauschneiden)

- Verschleißschutzbeschichtung (zur Reduktion der Wärmeentwicklung und Erhöhung der Lebenszykluszeit)

Um den Marktanforderungen gerecht zu werden, hat HAM für die Oberflächenbehandlung eine hybride technologisch hochkomplexe Lösung entwickelt, das

HYBRID SURFACE FINISHING

Eine Behandlung, durch die eine reproduzierbare und prozesssichere Schneidkantenhomogenisierung bei gleichzeitiger Politur aller Werkzeugoberflächen im Schneidenbereich stattfindet.

Vorteile:

- Variable Schneidkantenverrundungen je nach Werkstoff zwischen 4-20 µm

- Reduzierung der Aufbauschneiden

- Optimale Spanabfuhr

- Oberflächen lassen sich reproduzierbar und homogen herstellen

- Höhere Schnitt- und Vorschubgeschwindigkeiten sind möglich

- Reduzierte Schnitt- und Spindelkräfte

- Weniger Wärme am Werkzeug, Werkstück und in den Spänen

- Oberflächenrauhigkeit vorher 0,1 bis 0,15 µm –> nachher 0,008 bis 0,015 µm

- Schartigkeit der Haupt- und Nebenschneiden < 1 µm