Gewindebearbeitungswerkzeuge kaufen -

Gewindebearbeitung

Das Gewinde ist eine profilierte Einkerbung (Furche), die fortlaufend wendelartig (also als Schraubenlinie) um einen zylindrischen Körper (Außengewinde) oder in der Wandung eines zylinderförmigen Hohlraums (Innengewinde) verläuft. Diese fortlaufende Vertiefung wird als Gewindegang bezeichnet. Der häufigste Anwendungsfall eines Außengewindes ist die Schraube. Die zugehörige Mutter besitzt ein dazu passendes Innengewinde.

Die Kombination eines Außen- mit einem Innengewinde erlaubt die Übersetzung des Drehmoments, das beispielsweise durch einen am Schraubenkopf angesetzten Schraubenzieher aufgebracht wird, in eine Längskraft, die den Schraubenkopf am verschraubten Bauteil anpresst. Ein Gewindegang kann mit einer aufgewickelten schiefen Ebene verglichen werden. Es erfordert weniger Kraft, ein Gewicht auf einer schiefen Ebene in die Höhe zu befördern, als es anzuheben. Ebenso ist es mithilfe eines Gewindes möglich, eine kleinere Umfangskraft in eine große Zug- oder Druckkraft umzuformen. Genutzt wird dies z. B. in Spindelpressen, Weinpressen und Wagenhebern.

Um sicherzustellen, dass sich ein Bauteil mit einem Außengewinde in ein Bauteil mit Innengewinde einschrauben lässt, werden beide nach dem gleichen Standard gefertigt. Die auch als Norm bezeichneten Standards legen unter anderem Fertigungstoleranzen fest, die einen gewissen Spielraum bei der Herstellung erlauben, ohne dass die Gewinde aber verklemmen oder zu locker ineinandergreifen. Auch die Bezeichnungsweise der vorgesehenen Gewindegrößen wird in der Norm festgelegt.

Arten von Gewinde

Zu den wichtigsten Arten von Gewinde zählen das Innengewinde (auch Muttergewinde genannt), das Außengewinde (Bolzengewinde) sowie die Gewindestange. Hinsichtlich der Drehrichtung des Gewindes unterscheidet der Fachmann zwischen dem Linksgewinde und dem Rechtsgewinde.

Gewinde-Kenngrößen und -Arten

Die am häufigsten verwendeten Gewindenormen sind das metrische ISO-Gewinde und die Gewinde Amerikanische UN Serie, es gibt aber noch andere Gewindenormen. Diese basieren entweder auf ausländischen Normen oder werden für spezielle Anwendungen genutzt, z B. in der Medizin- oder Luft- und Raumfahrttechnik.

Die bekanntesten Gewinde sind:

• Metrisches-ISO-Gewinde

• UN (Unified National) Gewinde

• Whitworthgewinde

• Rohrgewinde

• Trapezgewinde

• Rundgewinde

• Sägengewinde

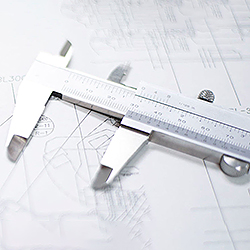

Die Gewindekurzbezeichnung enthält den Kennbuchstaben und den Nenndurchmesser oder die Gewindegröße. Zusatzangaben für Steigungen oder Gangzahl, Toleranz, Mehrgängigkeit, Kegeligkeit und Linksgängigkeit werden angefügt. Bei vielen Gewinden nach DIN wird dem Gewindekurzzeichen die DIN-Hauptnummer vorangestellt.

Der Außendurchmesser wird bei Schrauben über die Gewindespitzen ermittelt, der Kerndurchmesser über den Gewindegrund.

Der Flankendurchmesser ist der achsensenkrechte Abstand zweier gegenüberliegender Flanken oder der Abstand der Profilmittellinien.

Herstellung von Gewinde

Gewinde lassen sich spanlos (umformend) oder spanend (Gewindeschneiden) erzeugen. Die spanlosen Verfahren sind in der Massenfertigung üblich. Bei bestimmten Materialien lassen sich durch spanlose Fertigung glattere Oberflächen und eine erhöhte Festigkeit (u. a. durch Kaltverfestigung) erreichen. Geschnitten werden Gewinde vorrangig in Teilen, die insgesamt schon spanend gefertigt werden (z. B. Drehteile, Frästeile) sowie im Handwerk. Gering beanspruchte Gewinde werden heute auch im 3D-Druck-Verfahren erstellt.

Herstellung von Außengewinden

spanend:

Das Gewindeprofil wird von formgerechten Werkzeugschneiden in einem Schneideisen oder einer Schneidkluppe aus dem Werkstoff herausgearbeitet. Maschinelles Gewindeschneiden erfolgt vorwiegend durch Schraubdrehen, Schraubfräsen oder Schraubschleifen. Sogenanntes Gewindewirbeln (Variante des Wirbelns) erzeugt gleich hohe Genauigkeit wie Gewindeschleifen, ist aber wesentlich schneller. Mehrere Drehmeißel umrunden den Rohling exzentrisch und schneiden kurze „Kommaspäne“ aus. Die Gewindegänge werden nacheinander fertig, da sich der Rohling langsam in gleicher Richtung mit dreht.

spanlos:

Der Rohling hat Gewindeflankendurchmesser (mittlerer Durchmesser zwischen Tal und Spitze der Gewindefurchen). Das Werkzeug drückt sich in das Material des Rohlings und verdrängt den Werkstoff vom Gewindegrund in die Gewindespitzen. Um den Rohling (ein Stab oder ein Bolzen) rotieren dabei zwei oder drei angetriebene, profilierte Gewinderollen bzw. -walzen, meist aus Schnellarbeitsstahl.

Herstellung von Innengewinden

In nachgiebigen Materialien wie Holz oder Blech formt sich die Schraube das Innengewinde selbst. Bei Verwendung von Schneid- oder Blechschrauben sowie gewindefurchende Schrauben nach DIN 7500 wird meist zunächst ein Loch vorgebohrt. Bohrschrauben schneiden sich in dünnen oder weichen Materialien das Loch selber.

In zähem Material wie Stahl wird zunächst ein Loch in der Weite des Kerndurchmessers gefertigt. Das Innengewinde kann anschließend auf verschiedene Weise hergestellt werden:

• mit einem Gewindebohrer durch Schraubbohren von Hand oder maschinell,

• mit Gewindeformern maschinell oder durch

• Zirkularfräsen auf der Fräsmaschine. Ein spezieller Gewindefräser dreht sich hierbei um sich selbst, während er zugleich eine spiralförmige

Vorschubbewegung vollzieht. Da der Gewindefräser kleiner als die Bohrung ist, kann ein Kühlschmiermittelstrom durch die Bohrung geführt werden, der den Fräser kühlt und die Späne abführt.

Der Durchmesser des Kernlochbohrers wird ermittelt, indem die Steigung vom Durchmesser des Gewindes abgezogen wird.

Gewinde-Herstellungsarten

Die verschiedenen Methoden, um ein Gewinde in Metall zu erzeugen:

Gewindeschneiden

Werkzeuge: Gewindebohrer (für Innengewinde), Schneideisen (für Außengewinde)

Beschreibung: Das Material wird durch Schneiden entfernt, um das Gewinde zu formen.

Vorteile:

- Hohe Präzision – Gewindeschneiden ermöglicht die Herstellung von präzisen und genauen Gewinden, die für viele Anwendungen erforderlich sind.

- Vielseitigkeit – Diese Methode kann für eine Vielzahl von Materialien und Gewindegrößen verwendet werden.

- Glatte Oberflächen – Gewindeschneiden erzeugt in der Regel glatte Oberflächen, was die Reibung und den Verschleiß reduziert.

- Einfache Werkzeuge – Die Werkzeuge für das Gewindeschneiden, wie Gewindebohrer und Schneideisen, sind relativ einfach und kostengünstig.

Nachteile:

- Materialabtrag – Beim Gewindeschneiden wird Material entfernt, was zu einem höheren Materialverbrauch führen kann.

- Werkzeugverschleiß – Die Werkzeuge können sich bei der Bearbeitung harter Materialien schnell abnutzen und müssen regelmäßig ersetzt werden.

- Zeitaufwendig – Das Gewindeschneiden kann im Vergleich zu anderen Methoden wie dem Gewindeformen zeitaufwendiger sein.

- Begrenzte Anwendung bei harten Materialien – Bei sehr harten Materialien kann das Gewindeschneiden schwierig und ineffizient sein.

Diese Nachteile können jedoch durch die Wahl des richtigen Werkzeuges, Werkzeugsubstrat, Schneid- / Schneidengeometrie, Werkzeugbeschichtung und der optimalen Schnittparameter minimiert werden.

Zudem können über die richtige Kühlung / Schmierung die Standzeit und Schnittqualität positiv beeinflusst werden.

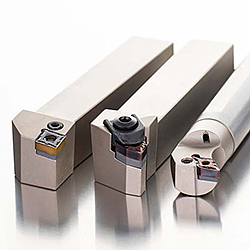

Gewindedrehen

Werkzeuge: Drehmaschine mit Gewindeschneidwerkzeug

Beschreibung: Das Werkstück dreht sich und das Werkzeug schneidet das Gewinde in das Material.

Vorteile:

• Hohe Präzision – Gewindedrehen ermöglicht die Herstellung von sehr präzisen Gewinden, die für viele technische Anwendungen erforderlich sind.

• Flexibilität – Diese Methode kann für verschiedene Gewindearten und -größen verwendet werden, einschließlich metrischer und zölliger Gewinde.

• Glatte Oberflächen – Gewindedrehen erzeugt in der Regel glatte Oberflächen, was die Reibung und den Verschleiß reduziert.

• Wiederholgenauigkeit – Durch die Verwendung von CNC-Drehmaschinen kann eine hohe Wiederholgenauigkeit erreicht werden.

Nachteile:

• Zeitaufwendig – Das Gewindedrehen kann im Vergleich zu anderen Methoden wie dem Gewindeformen zeitaufwendiger sein, da mehrere Durchgänge erforderlich sind.

• Werkzeugverschleiß – Die Werkzeuge können sich bei der Bearbeitung harter Materialien schnell abnutzen und müssen regelmäßig ersetzt werden.

• Komplexität – Die Einrichtung und Programmierung der Maschinen kann komplex und zeitaufwendig sein, insbesondere bei speziellen Gewindeprofilen.

• Materialabtrag – Beim Gewindedrehen wird Material entfernt, was zu einem höheren Materialverbrauch führen kann.

Diese Nachteile können jedoch durch die Wahl des richtigen Werkzeug, Werkzeugsubstrat, Schneid- / Schneidengeometrie, Werkzeugbeschichtung und der optimalen Schnittparameter minimiert werden.

Zudem können über die richtige Kühlung / Schmierung die Standzeit und Schnittqualität positiv beeinflusst werden.

Gewindefräsen (Gewindewirbeln)

Werkzeuge: CNC-Fräsmaschine mit Gewindefräser (Gewindewirbler)

Beschreibung: Ein Fräser bewegt sich entlang der gewünschten Gewindeform und schneidet das Material.

Vorteile:

• Hohe Präzision – Gewindefräsen ermöglicht die Herstellung von sehr präzisen Gewinden, was besonders bei komplexen Geometrien und engen Toleranzen wichtig ist.

• Vielseitigkeit – Mit einem Gewindefräser können verschiedene Materialien bearbeitet werden, von weichen Metallen bis hin zu harten Legierungen.

• Weniger Werkzeugverschleiß – Da das Werkzeug weniger Belastung ausgesetzt ist, hält es länger und muss seltener ersetzt werden.

• Geringere Materialbelastung – Das Material wird weniger beansprucht, was das Risiko von Rissen oder Brüchen verringert.

• Mehrere Arbeitsgänge in einem – Mit speziellen Gewindefräsern können mehrere Bearbeitungsschritte, wie Bohren und Senken, in einem Arbeitsgang durchgeführt werden.

Nachteile:

• Hohe Werkzeugkosten – Die Anschaffungskosten für Gewindefräswerkzeuge können hoch sein, insbesondere für spezielle Anwendungen.

• Komplexität der Maschinenprogrammierung – Die Programmierung der CNC-Maschinen für das Gewindefräsen kann komplex und zeitaufwendig sein.

• Begrenzte Anwendung bei sehr harten Materialien – Obwohl Gewindefräsen für viele Materialien geeignet ist, kann es bei extrem harten Materialien ineffizient sein.

• Längere Bearbeitungszeit – Im Vergleich zu anderen Methoden wie dem Gewindeschneiden kann das Gewindefräsen mehr Zeit in Anspruch nehmen.

Diese Nachteile können jedoch durch die Wahl des richtigen Werkzeugs, Werkzeugsubstrat, Schneid- / Schneidengeometrie, Werkzeugbeschichtung und der optimalen Schnittparameter minimiert werden.

Zudem können über die richtige Kühlung / Schmierung die Standzeit und Schnittqualität positiv beeinflusst werden.

Gewindeformen (Rollgewinde)

Werkzeuge: Gewinderollwerkzeuge

Beschreibung: Das Material wird durch plastische Verformung ohne Materialabtrag geformt.

Vorteile:

• Spanloses Verfahren – Es entstehen keine Späne, was die Sauberkeit und Sicherheit des Arbeitsbereichs verbessert.

• Höhere Gewindefestigkeit – Das Gewindeformen erhöht die Festigkeit des Gewindes, da die Materialfasern nicht unterbrochen werden.

• Längere Werkzeugstandzeit – Die Werkzeuge haben eine längere Lebensdauer im Vergleich zu Gewindebohrern, da sie weniger Verschleiß unterliegen.

• Glatte Oberflächen – Das Verfahren erzeugt glatte und qualitativ hochwertige Gewindeoberflächen.

• Schnellere Bearbeitung – Höhere Bearbeitungsgeschwindigkeiten sind möglich, was die Produktionszeit verkürzt.

Nachteile:

• Begrenzte Materialauswahl – Nicht alle Materialien sind für das Gewindeformen geeignet. Werkstoffe müssen eine ausreichende Duktilität aufweisen.

• Höhere Drehmomente erforderlich – Das Verfahren erfordert höhere Drehmomente, was die Maschinenbelastung erhöhen kann.

• Engere Toleranzen beim Vorbohren – Die Toleranzen für das Kernloch sind enger als beim Gewindeschneiden, was eine präzisere Vorarbeit erfordert.

• Begrenzte Gewindegrößen – Das Gewindeformen ist meist auf kleinere Gewindegrößen beschränkt und weniger geeignet für sehr große Gewinde.

Diese Nachteile können jedoch durch die Wahl des richtigen Werkzeugs, Werkzeugsubstrat, Schneid- / Schneidengeometrie, Werkzeugbeschichtung und der optimalen Schnittparameter minimiert werden.

Zudem können über die richtige Kühlung / Schmierung die Standzeit und Schnittqualität positiv beeinflusst werden.

Gewindestanzen

Werkzeuge: Gewindestanzwerkzeuge

Beschreibung: Das Gewinde wird durch Stanzen in das Material geformt.

Vorteile:

• Hohe Effizienz – Gewindestanzen ist ein schneller Prozess, der hohe Produktionsraten ermöglicht.

• Spanloses Verfahren – Es entstehen keine Späne, was die Sauberkeit des Arbeitsbereichs verbessert und die Nachbearbeitung minimiert.

• Geringer Materialverlust – Da kein Material abgetragen wird, bleibt der Materialverlust minimal.

• Hohe Festigkeit – Die durch das Stanzen erzeugten Gewinde sind oft fester, da das Material verdichtet wird.

Nachteile:

• Begrenzte Materialauswahl – Nicht alle Materialien sind für das Gewindestanzen geeignet. Es funktioniert am besten bei duktilen Materialien.

• Hohe Werkzeugkosten – Die Werkzeuge für das Gewindestanzen können teuer sein und müssen regelmäßig gewartet oder ersetzt werden.

• Einschränkungen bei der Gewindegröße – Das Verfahren ist meist auf kleinere Gewindegrößen beschränkt und weniger geeignet für sehr große Gewinde.

• Hohe Maschinenbelastung – Das Verfahren erfordert hohe Kräfte, was die Maschinen stark belasten kann.

Diese Nachteile können jedoch durch die Wahl des richtigen Werkzeugs, Werkzeugsubstrat, Schneid- / Schneidengeometrie, Werkzeugbeschichtung und der optimalen Schnittparameter minimiert werden.

Zudem können über die richtige Kühlung / Schmierung die Standzeit und Schnittqualität positiv beeinflusst werden.

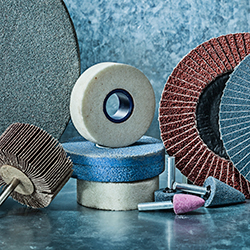

Gewindeschleifen

Werkzeuge: Gewindeschleifmaschine

Beschreibung: Das Gewinde wird durch Schleifen des Materials erzeugt, was eine sehr hohe Präzision ermöglicht.

Vorteile:

• Hohe Effizienz – Gewindestanzen ist ein schneller Prozess, der hohe Produktionsraten ermöglicht.

• Spanloses Verfahren – Es entstehen keine Späne, was die Sauberkeit des Arbeitsbereichs verbessert und die Nachbearbeitung minimiert.

• Geringer Materialverlust – Da kein Material abgetragen wird, bleibt der Materialverlust minimal.

• Hohe Festigkeit – Die durch das Stanzen erzeugten Gewinde sind oft fester, da das Material verdichtet wird.

Nachteile:

• Begrenzte Materialauswahl – Nicht alle Materialien sind für das Gewindestanzen geeignet. Es funktioniert am besten bei duktilen Materialien.

• Hohe Werkzeugkosten – Die Werkzeuge für das Gewindestanzen können teuer sein und müssen regelmäßig gewartet oder ersetzt werden.

• Einschränkungen bei der Gewindegröße – Das Verfahren ist meist auf kleinere Gewindegrößen beschränkt und weniger geeignet für sehr große Gewinde.

• Hohe Maschinenbelastung – Das Verfahren erfordert hohe Kräfte, was die Maschinen stark belasten kann.

Diese Nachteile können jedoch durch die Wahl des richtigen Werkzeugs, Werkzeugsubstrat, Schneid- / Schneidengeometrie, Werkzeugbeschichtung und der optimalen Schnittparameter minimiert werden.

Zudem können über die richtige Kühlung / Schmierung die Standzeit und Schnittqualität positiv beeinflusst werden.

Gewindeschleifen

Werkzeuge: Gewindeschleifmaschine

Beschreibung: Das Gewinde wird durch Schleifen des Materials erzeugt, was eine sehr hohe Präzision ermöglicht.

Vorteile:

• Hohe Effizienz – Gewindestanzen ist ein schneller Prozess, der hohe Produktionsraten ermöglicht.

• Spanloses Verfahren – Es entstehen keine Späne, was die Sauberkeit des Arbeitsbereichs verbessert und die Nachbearbeitung minimiert.

• Geringer Materialverlust – Da kein Material abgetragen wird, bleibt der Materialverlust minimal.

• Hohe Festigkeit – Die durch das Stanzen erzeugten Gewinde sind oft fester, da das Material verdichtet wird.

Nachteile:

• Begrenzte Materialauswahl – Nicht alle Materialien sind für das Gewindestanzen geeignet. Es funktioniert am besten bei duktilen Materialien.

• Hohe Werkzeugkosten – Die Werkzeuge für das Gewindestanzen können teuer sein und müssen regelmäßig gewartet oder ersetzt werden.

• Einschränkungen bei der Gewindegröße – Das Verfahren ist meist auf kleinere Gewindegrößen beschränkt und weniger geeignet für sehr große Gewinde.

• Hohe Maschinenbelastung – Das Verfahren erfordert hohe Kräfte, was die Maschinen stark belasten kann.

Diese Nachteile können jedoch durch die Wahl des richtigen Werkzeugs, Werkzeugsubstrat, Schneid- / Schneidengeometrie, Werkzeugbeschichtung und der optimalen Schnittparameter minimiert werden.

Zudem können über die richtige Kühlung / Schmierung die Standzeit und Schnittqualität positiv beeinflusst werden.

Gewindenormen

Metrisches ISO-Gewinde (M)

Beschreibung: Standardisiertes Gewinde nach ISO 68-1.

Anwendung: Universell einsetzbar in Maschinenbau, Automobilindustrie und vielen anderen Bereichen.

Vorteile:

• Standardisierung – Weltweit anerkannt und nach ISO 68-1 standardisiert.

Erleichtert die Produktion, den Austausch von Bauteilen und die Wartung von Maschinen und Anlagen.

• Hohe Verfügbarkeit – Leicht verfügbar in verschiedenen Größen und Steigungen.

Universell einsetzbar in vielen Industrien, wie Maschinenbau und Automobilindustrie.

• Vielseitigkeit – Geeignet für eine Vielzahl von Materialien, einschließlich Metallen, Kunststoffen und Holz.

Kann sowohl für grobe als auch für feine Gewinde verwendet werden.

• Gute Kraftübertragung – Der 60°-Profilwinkel sorgt für eine effiziente Kraftübertragung und hohe Stabilität.

Nachteile:

• Komplexität bei speziellen Anwendungen – Für sehr spezifische Anwendungen können andere Gewindetypen besser geeignet sein.

Möglicherweise nicht ideal für Anwendungen, die extrem hohe Präzision oder spezielle Profile erfordern.

• Unterschiede zu Zollgewinden – In Regionen, die Zollgewinde bevorzugen (z.B. USA), kann die Umstellung auf metrische Gewinde zu Kompatibilitätsproblemen führen.

Feingewinde (MF)

Beschreibung: Kleinere Steigung als Standardgewinde für präzisere Einstellungen.

Anwendung: Präzisionsmechanik, Feinmechanik und Instrumentenbau.

Vorteile:

• Erhöhte Festigkeit – Feingewinde haben eine höhere Festigkeit im Vergleich zu Grobgewinden, da sie mehr Gewindegänge pro Längeneinheit haben.

• Bessere Haltekraft – Durch die geringere Steigung bieten Feingewinde eine verbesserte Haltekraft, was sie ideal für Anwendungen macht, die eine hohe Präzision und Stabilität erfordern.

• Feinere Justierung – Sie ermöglichen eine feinere Einstellung und präzisere Positionierung, was besonders in der Feinmechanik und bei Stellschrauben vorteilhaft ist.

• Geringeres Drehmoment – Feingewinde erfordern ein geringeres Drehmoment, um die entsprechende Schraubenvorspannkraft zu erreichen.

Nachteile:

• Anfälligkeit für Festfressen – Feingewinde sind anfälliger für Festfressen und erfordern längere Gewindeeingriffe.

• Schwieriger zu installieren – Sie sind schwieriger zu installieren und anfälliger für Defekte und Verschmutzung des Gewindes.

• Geringere Vibrationsfestigkeit – Feingewinde bieten zwar eine hervorragende Haltekraft, weisen jedoch Einschränkungen hinsichtlich der Vibrationsfestigkeit auf.

• Weniger geeignet für Hochgeschwindigkeitsmontage – Aufgrund der feineren Gewindegänge können sie sich beim Anziehen schneller verkeilen und sind weniger für die Hochgeschwindigkeitsmontage geeignet.

Zollgewinde (UNC / UNF / UNEF / UNS)

Beschreibung: Basieren auf dem angloamerikanischen Maßsystem.

Anwendung: Häufig in der Luftfahrt, bei Importmaschinen aus den USA und in der Automobilindustrie.

Vorteile:

• Weit verbreitet in bestimmten Regionen – Besonders in den USA, Kanada und Großbritannien weit verbreitet und standardisiert.

Erleichtert den Austausch und die Wartung von Maschinen und Anlagen in diesen Regionen.

• Verschiedene Steigungsarten – Zollgewinde bieten sowohl grobe (UNC) als auch feine (UNF) Steigungen, was sie vielseitig einsetzbar macht. UNC-Gewinde sind ideal für stärkere Verbindungen in weicheren Materialien, während UNF-Gewinde für präzisere Verbindungen verwendet werden. Für noch speziellere Anwendungen sind extrafeine (UNEF) und Spezial-Gewinde (UNS) in der ANSI/ASME B1.1 definiert.

• Historische Bedeutung:

Zollgewinde haben eine lange Geschichte und sind in vielen älteren Maschinen und Anlagen zu finden.

Nachteile:

• Kompatibilitätsprobleme – In Regionen, die metrische Gewinde bevorzugen, kann die Verwendung von Zollgewinden zu Kompatibilitätsproblemen führen. Erfordert oft spezielle Werkzeuge und Messgeräte.

• Komplexität bei der Umrechnung – Die Umrechnung zwischen Zoll- und metrischen Einheiten kann kompliziert und fehleranfällig sein.

• Begrenzte Verfügbarkeit außerhalb der Heimatländer – In vielen Teilen der Welt sind Zollgewinde weniger verbreitet und daher schwieriger zu beschaffen.

Rohrgewinde (G)

Beschreibung: Zylindrisches Gewinde für Rohrverbindungen.

Anwendung: Sanitärinstallationen, Gas- und Wasserleitungen.

Vorteile:

• Einfache Herstellung – Rohrgewinde können mit gängigen Werkzeugen und Maschinen problemlos hergestellt werden.

• Weite Verbreitung – Rohrgewinde sind weltweit standardisiert (z. B. BSP, NPT) und dadurch vielseitig einsetzbar.

• Kostengünstig – Die Herstellung und Montage ist relativ günstig im Vergleich zu anderen Verbindungstechniken.

• Demontierbar – Verschraubungen mit Rohrgewinden können bei Bedarf einfach gelöst und wiederverwendet werden.

• Druckfestigkeit – Rohrgewinde halten bei korrekter Montage hohen Drücken stand.

• Flexibilität – Sie ermöglichen den Anschluss verschiedenster Komponenten wie Ventile, Armaturen oder Rohre.

• Vielseitigkeit – Geeignet für Flüssigkeiten, Gase und Dampf in verschiedenen Anwendungen.

Nachteile:

• Dichtheitsprobleme – Ohne zusätzliche Dichtmittel (z. B. Teflonband, Hanf) können Leckagen auftreten.

• Schwächung des Materials – Das Gewindeschneiden verringert die Wandstärke des Rohres, was die Belastbarkeit reduzieren kann.

• Korrosion – Die Gewindegänge sind anfällig für Korrosion, insbesondere bei aggressiven Medien oder in feuchten Umgebungen.

• Montageaufwand – Das Einschrauben von Gewindeverbindungen erfordert oft ein hohes Drehmoment, was die Montage erschwert.

• Abhängigkeit von Standards – Inkompatibilitäten können auftreten, wenn verschiedene Gewindenormen verwendet werden (z. B. BSP vs. NPT).

• Keine Vibrationsbeständigkeit – Gewindeverbindungen können sich bei Vibrationen lösen, was zusätzliche Sicherungsmaßnahmen erfordert.

• Begrenzte Wiederverwendbarkeit – Häufiges Demontieren und Montieren kann das Gewinde beschädigen, was langfristig zu Undichtigkeiten führt.

Trapezgewinde (Tr)

Beschreibung: Trapezförmiges Profil für hohe Belastbarkeit.

Anwendung: Maschinenbau, Antriebstechnik, Spindeln und Hebezeuge.

Vorteile:

• Hohe Belastbarkeit – Trapezgewinde können große axiale Kräfte übertragen, was sie ideal für Anwendungen wie Leitspindeln in Drehmaschinen und Spindelpressen macht.

• Selbsthemmung – Aufgrund der Gleitreibung zwischen Mutter und Spindel besitzen Trapezgewinde eine Selbsthemmung, die verhindert, dass sich die Spindel unter Last von selbst dreht.

• Kostengünstig – Sie sind in der Regel kostengünstiger als Kugelgewindespindeln und daher eine wirtschaftliche Wahl für viele Anwendungen.

• Robustheit – Trapezgewinde sind robust und widerstandsfähig gegen Verschleiß, was sie langlebig und zuverlässig macht.

Nachteile:

• Geringerer Wirkungsgrad – Der Wirkungsgrad von Trapezgewinden ist aufgrund der Gleitreibung niedriger als bei Kugelgewindespindeln, was zu höheren Energieverlusten führt.

• Begrenzte Geschwindigkeit – Sie sind nicht für Anwendungen geeignet, die hohe Geschwindigkeiten und Beschleunigungen erfordern.

• Wartungsaufwand – Trapezgewinde erfordern regelmäßige Wartung und Schmierung, um ihre Leistungsfähigkeit zu erhalten.

Rundgewinde (Rd)

Beschreibung: Rundprofil für hohe Verschleißfestigkeit.

Anwendung: Anwendungen mit häufigem Auf- und Abschrauben, wie z.B. bei Glühlampenfassungen.

Vorteile:

• Hohe Schmutzresistenz – Durch die abgerundete Profilform sind Rundgewinde besonders resistent gegen Schmutz und Verunreinigungen.

• Robustheit – Rundgewinde sind sehr robust und widerstandsfähig, was sie ideal für Anwendungen macht, die hohe Belastbarkeit erfordern.

• Geringer Wartungsaufwand – Aufgrund ihrer Form verursachen Rundgewinde weniger Wartungsaufwand, da sie weniger anfällig für Verschleiß sind.

• Vielseitige Anwendungen – Sie werden häufig in der Hydraulik, Pneumatik und bei großkalibrigen Ventilen oder Kupplungsspindeln eingesetzt.

Nachteile:

• Geringere Präzision – Rundgewinde bieten im Vergleich zu anderen Gewindearten eine geringere Präzision, was sie für Anwendungen, die hohe Genauigkeit erfordern, weniger geeignet macht.

• Eingeschränkte Verfügbarkeit – Sie sind weniger verbreitet als metrische oder Zollgewinde und daher möglicherweise schwieriger zu beschaffen.

Sägegewinde (S)

Beschreibung: Einseitige Kraftübertragung durch sägezahnförmiges Profil.

Anwendung: Spannvorrichtungen, Hebezeuge und Schraubstöcke.

Vorteile:

• Hohe Kraftübertragung – Sägegewinde sind speziell für die Übertragung hoher Kräfte in axialer Richtung ausgelegt. Die asymmetrische Form ermöglicht eine besonders hohe Tragfähigkeit.

• Einseitige Belastung – Sie sind ideal für Anwendungen, die eine einseitige Belastung erfordern, wie z.B. Spannvorrichtungen und Hebezeuge.

• Robustheit – Aufgrund ihrer Konstruktion sind Sägegewinde sehr robust und widerstandsfähig gegen Verschleiß.

Nachteile:

• Komplexe Herstellung – Die Herstellung von Sägegewinden ist komplexer und teurer im Vergleich zu anderen Gewindearten.

• Eingeschränkte Anwendungen – Sie sind weniger vielseitig und werden hauptsächlich in speziellen industriellen Anwendungen verwendet.

Typische Gewinde-Fehler

Bei der Herstellung von Gewinden kommt es immer wieder zu Fehlern, die es zu vermeiden gilt. Zu den bekanntesten zählen der Flankenoberflächenfehler. Hierbei hat die Oberfläche der Flanken eine zu raue Rautiefe. Gerade bei größeren Gewinden kann es bei diesem Fehler vorkommen, dass sich die Schrauben im Gewinde-Bereich festfressen.

Gerade wenn die Gewinde einem erhöhten Druck ausgesetzt sind, lassen sie sich nicht mehr einfach lösen. Zu den schwer vermeidbaren Fehlern zählt der Formfehler, der die Abweichung von der theoretisch exakten Gewindeform beschreibt und hauptsächlich dann entsteht, wenn ein Werkstück unter dem Steigungswinkel schneidet.

Maschinengewindewerkzeuge

Maschinengewindewerkzeuge sind Werkzeuge, die zum Schneiden, Fräsen und Formen von Innengewinden in Bohrungen verwendet werden. Sie kommen in der Regel in Kombination mit einer Maschine, wie z. B. einer Drehmaschine, einer Bohrmaschine oder einem CNC-Bearbeitungszentrum, zum Einsatz. Sie unterscheiden sich von Handgewindebohrern dadurch, dass sie speziell für den Einsatz in automatisierten oder maschinellen Prozessen konzipiert sind.

Maschinengewindebohrer werden in der Metallbearbeitung, im Maschinenbau, in der Automobilindustrie und bei der Fertigung von Präzisionsteilen eingesetzt.

Eigenschaften:

• Präzision – Sie erzeugen hochpräzise Gewinde mit gleichmäßiger Geometrie.

• Robustheit – Gefertigt aus hochfesten Materialien wie HSS (Schnellarbeitsstahl) oder Hartmetall, um hohen Belastungen standzuhalten.

• Verschiedene Beschichtungen – Häufig mit TiN (Titan-Nitrid) oder anderen Beschichtungen versehen, um die Lebensdauer zu verlängern und Reibung zu reduzieren.

• Spezielle Führungen – Sie verfügen oft über einen Schaft, der direkt in Spannfutter oder Aufnahmevorrichtungen von Maschinen eingespannt wird.

• Anwendungsspezifisch – Es gibt Varianten für unterschiedliche Materialien (z. B. Stahl, Aluminium, Kunststoff) und Gewindetypen (z. B. metrisch, UNC, BSP).

Arten:

• Spiralbohrer – Für Durchgangs- und Sacklöcher, wobei die Späne nach oben abgeleitet werden.

• Spiralfreie Gewindebohrer – Ideal für Durchgangslöcher, da die Späne nach unten gedrückt werden.

• Formgewindebohrer – Verformen das Material, anstatt es abzutragen, wodurch ein glattes Gewinde ohne Späne entsteht.

• Mehrstufige Gewindebohrer – Kombinieren Bohren, Senken und Gewindeschneiden in einem Werkzeug.

Vorteile:

• Hohe Geschwindigkeit und Effizienz – Optimiert für den Einsatz bei hohen Drehzahlen und großen Stückzahlen.

• Wiederholgenauigkeit – Besonders in automatisierten Produktionslinien ideal.

• Reduzierter Kraftaufwand – Durch maschinelle Führung ist weniger manuelle Kraft erforderlich.

Nachteile:

• Anschaffungskosten – Hochwertige Maschinengewindebohrer und die dazugehörigen Spannvorrichtungen sind teurer als einfache Handgewindebohrer.

• Abhängigkeit von der Maschine – Maschinengewindebohrer erfordern den Einsatz von Maschinen wie Bohrmaschinen, Drehmaschinen oder CNC-Maschinen. Ohne diese können sie nicht genutzt werden.

• Bruchgefahr – Besonders bei falscher Anwendung, unsachgemäßer Spannkraft oder Überlastung können Maschinengewindebohrer brechen.

Das Entfernen eines gebrochenen Gewindebohrers aus dem Werkstück ist zeitaufwendig und kompliziert.

• Eingeschränkte Flexibilität – Maschinengewindebohrer sind weniger flexibel einsetzbar als Handgewindebohrer, da sie präzise auf die Maschinenparameter (Drehzahl, Vorschub) abgestimmt sein müssen.

• Komplexe Einstellungen – Die richtige Einstellung der Maschine (Drehmoment, Drehzahl, Kühlmittelzufuhr) erfordert Fachwissen. Fehlerhafte Einstellungen können das Werkzeug oder Werkstück beschädigen.

• Abhängigkeit vom Material – Für verschiedene Materialien (z. B. Aluminium, Edelstahl, Kunststoff) werden oft unterschiedliche Maschinengewindebohrer benötigt. Eine falsche Auswahl kann zu minderwertigen Ergebnissen oder Werkzeugverschleiß führen.

• Wartungsaufwand – Regelmäßige Reinigung und Inspektion sind notwendig, um die Lebensdauer des Werkzeugs zu maximieren und eine gleichbleibende Präzision zu gewährleisten.

• Eingeschränkte Reparaturmöglichkeiten – Im Gegensatz zu Handgewindebohrern, die oft nachgeschärft werden können, ist das Nachschleifen von Maschinengewindebohrern schwieriger und erfordert spezialisierte Ausrüstung.

• Späneproblematik – Bei Sacklöchern kann es zu Problemen mit der Spanabfuhr kommen, wenn nicht der richtige Typ (z. B. Spiralbohrer) verwendet wird. Das führt zu Spannungsrissen oder Werkzeugbruch.

• Hohe Anforderungen an Kühlung – Maschinengewindebohrer benötigen eine präzise Kühlmittelzufuhr, um Reibung zu reduzieren und eine Überhitzung zu vermeiden

Fazit

Zusammenfassend lässt sich sagen, dass die Gewindebearbeitung ein äußerst komplexes Feld in der Zerspantechnik bildet. Während es nur eine begrenzte Zahl an Gewinde-Herstellungsverfahren gibt, entstehen trotzdem hin und wieder einige Fehler, die teilweise schwer zu vermeiden sind, in einzelnen Fällen jedoch verheerende Auswirkungen haben können. Hartmann bietet das nötige Werkzeug und profundes Wissen für eine präzise Bearbeitung von Gewinden.

Die Firma Fritz Hartmann GmbH & Co. KG bietet für die präzise Gewinde-Bearbeitung Mono- und Modulare Gewindewerkzeuge an. Zu den bekanntesten und beliebtesten Marken in diesem Segment zählen die Hersteller DC-Swiss und C.P.T.