Reib- und Senkwerkzeuge kaufen -

Reiben und Senken

Beim Reiben handelt es sich um ein spanendes Fertigungsverfahren nach DIN 8589-2. Bei diesem Verfahren werden vorgefertigte Bohrungen mit geringer Spanungsdicke aufgebohrt. Zu den Zielen des Reibens zählen eine hohe Formgenauigkeit, eine präzise Oberflächengüte und eine überdurchschnittliche Maßgenauigkeit.

Das Senken ist ebenfalls ein spanendes Fertigungsverfahren, das in derselben DIN-Norm wie Bohren und Reiben festgehalten wird. Hierbei handelt es sich um ein Verfahren zur Weiter- und Nachbearbeitung von zylindrischen Bohrungen.

Reiben

Das Reiben gliedert sich vereinfacht gesagt in zwei Verfahrensvarianten: Zum einen kann das Reiben auf Basis des Rundreibens durchgeführt werden. Dieses Verfahren basiert auf dem Rundbohren. Die Variante des Profilbohrens ist das Profilreiben. Rundreiben wird in der Regel bei der Herstellung von maßgenauer und häufig zylindrischer Verfahren verwendet. Dazu zählen insbesondere Produkte für Werkzeugaufnahmen und Stiftverbindungen.

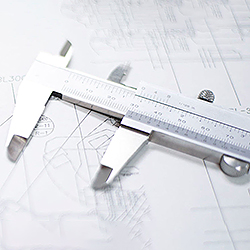

Das Reiben wird mit Hilfe einer Reibahle durchgeführt. Mit Hilfe des Werkstücks soll sowohl die Form- und Maßgenauigkeit als auch die Oberflächenqualität verbessert werden. Die Form ist dem Wendelnutbohrer für Metall sehr ähnlich, die Schneiden befinden sich jedoch im Umfang des Werkstücks. Als besonders hilfreich haben sich die Reibahlen mit gerade Zähnezahl bewährt – hier lässt sich der Durchmesser leichter messen. Zu den Sonderformen der Reibahle zählt die Kegelreibahle, die eine kegelförmige Passung erzeugt.

Funktionsweise:

Reiben ist ein spanendes Fertigungsverfahren, bei dem vorgefertigte Bohrungen mit geringer Spanungsdicke aufgebohrt werden. Das Werkzeug, die Reibahle, führt die Hauptspanarbeit durch den Anschnitt aus, während die Rundschlifffasen die Bohrungsflächen glätten und für die Oberflächengüte sorgen.

Anwendungen:

Reiben wird verwendet, um passgenaue Bohrungen mit hoher Maß- und Formgenauigkeit sowie hoher Oberflächengüte herzustellen. Typische Anwendungen sind die Herstellung von Passungen für Stiftverbindungen oder Werkzeugaufnahmen.

Betriebsparameter:

Die Schnittgeschwindigkeit liegt zwischen 3 und 28 m/min, was etwa halb so hoch ist wie beim Bohren. Der Vorschub pro Umdrehung variiert je nach Werkstoff, Bohrungsdurchmesser und geforderter Oberflächengüte und liegt zwischen 0,04 mm und 1,2 mm. Die Reibzugabe beträgt je nach Werkstoff und Bohrungsdurchmesser 0,1 mm bis 0,6 mm, bei Schälreibahlen für langspanende Werkstoffe bis 0,8 mm.

Werkzeuge:

Reibahlen gibt es in verschiedenen Ausführungen, wie gerade- oder drallgenutete Reibahlen und Schälreibahlen. Sie bestehen meist aus Hartmetall oder Schnellarbeitsstahl.

Vorteile:

Reiben bietet eine hohe Maßgenauigkeit, Formgenauigkeit und Oberflächengüte. Es ist besonders geeignet für die Endbearbeitung von Bohrungen, die präzise Passungen erfordern.

Nachteile:

Die Lagegenauigkeit der Bohrung kann durch Reiben nicht verbessert werden. Zudem ist die Spanungsdicke begrenzt, was die Materialabnahme pro Durchgang einschränkt.

Senken

Werkzeuge beim Senken werden als Versenker, Senkbohrer oder einfach Senker bezeichnet. Zu den üblichen Materialien zählen Hartmetall sowie Schnellarbeitsstahl. Der Kegelsenker hat eine Schneidspitze in Kegelform. Hierbei ist der Durchmesser des Kopfes meist größer als der Durchmesser des Schaftes. Der Spitzenwinkel liegt in der Regel bei 120° für Blechnieten, 90° für metrische Senkkopfschrauben, 75° für Nieten und 60° für das

Entgraten. Zu den weiteren Arten von Versenkern zählen Querlochsenker, eine Form der Kegelsenker, der Flachsenker (Plansenker) sowie der Zapfensenker. Zu den häufigsten Kombinationswerkzeugen zählen Aufstecksenker und Spiralsenker.

Bei der Herstellung einer Kegelsenkung kann man auf unterschiedliche Werkzeuge wie etwa dem NC-Anbohrer und dem Kegelsenker zurückgreifen. Kegelsenker werden in der Regel bei Senkschrauben und Senknieten verwendet.

Funktionsweise:

Senken ist ein spanendes Fertigungsverfahren zur Nach- oder Weiterbearbeitung von zylindrischen Bohrungen. Dabei werden die Bohrungsenden in Kegelstumpf-Oberflächen umgewandelt. Es wird verwendet, um Platz für Schraubenköpfe zu schaffen oder Bohrungen zu entgraten.

Anwendungen:

Typische Anwendungen sind das Ansenken von Bohrungen für Senkschrauben, das Entgraten von Bohrungsrändern und das Herstellen von zylindrischen Vertiefungen für Schraubenköpfe.

Betriebsparameter:

Die Schnittgeschwindigkeit ist in der Regel niedriger als beim Bohren, während der Vorschub höher sein kann. Die genauen Parameter hängen vom Material und der gewünschten Oberflächengüte ab.

Werkzeuge:

Verwendet werden Senkwerkzeuge wie Kegelsenker, Flachsenker und Profilsenker. Diese bestehen meist aus Schnellarbeitsstahl oder Hartmetall.

Vorteile

Senken bietet eine hohe Maßgenauigkeit und Oberflächengüte. Es ist besonders geeignet für die Vorbereitung von Bohrungen für Schraubenköpfe und das Entgraten.

Nachteile:

Die Lagegenauigkeit der Bohrung kann durch Senken nicht verbessert werden. Zudem ist die Materialabnahme pro Durchgang begrenzt.

Zusammenfassend kann festgehalten werden, dass die Zerspantechniken Senken und Reiben stark mit dem Bohren verwandt sind. Alle drei Verfahren werden im selben Fertigungsverfahren nach DIN 8589 eingeteilt und zählen zum Spanen mit geometrisch bestimmter Schneide. Während beim Reiben eine Reibahle zum Einsatz kommt, handelt es sich beim Senken hauptsächlich um Senkschrauben. Beide Verfahren verleihen dem Werkstück in der Verarbeitung einen hohen Präzisionsgrad und sind im Alltag unverzichtbar geworden.

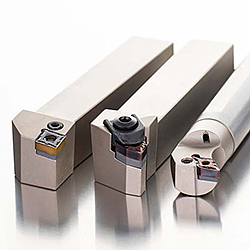

Die Firma Fritz Hartmann GmbH & Co. KG bietet für die Verfahren Reiben und Senken ein umfangreiches Produktsortiment an. Wir bieten im Bereich Mono Senkwerkzeuge die Produkte Kegelsenker und Fachsenker an. Zusätzlich gehören Modulare Senkwerkzeuge, Maschinenreibahlen und modulare Maschinenreibahlen zu unserem Sortiment. Zu den bekanntesten und beliebtesten Marken in diesem Segment zählen die Hersteller EFHA und Maykestag.