Honwerkzeuge, Schleifmittel, Sägen kaufen -

Honen / Schleifen / Trenntechnik

Honen

Beim Honen handelt es sich um ein zerspanendes Feinbearbeitungsverfahren. Das Verfahren kommt bei fast allen Werkstoffen zum Einsatz, da es sich hierbei in der Regel um den letzten Fertigungsprozess in einer Produktion handelt. Das Honen zählt zum Spanen mit geometrisch unbestimmter Schneide und ist selbstzentrierend.

Die Werkzeuge, die für das Honen verwendet werden, nennen sich Honahle. Sie bewegen sich im Betrieb sowohl drehend als auch in der Längsachse. Das Honen hinterlässt einen Kreuzschliff, der auch als Ziehschleifen bezeichnet wird.

Dieses Verfahren bietet folgende Vorteile:

- Beeinflussung der Zylindrizität des Werkstücks mit Hilfe einer Steuerung der Werkzeugumkehrpunkte.

- Furchen für das Ansammeln von Öl, was wiederum die Notlaufeigenschaft aber auch die Gleiteigenschaft erheblich verbessert.

- Das Honen ermöglicht zudem eine präzisere Ausführung des Werkzeugs, insbesondere hinsichtlich der Rundheit.

- Durch den Einsatz von Honöl wird das Ansammeln von Schleifschlamm vermieden.

Die Honverfahren werden in der Norm DIN 8589 festgehalten. Zu den üblichen Verfahren zählen das Langhubhonen, das Kurzhubhonen, das Flachhonen sowie das Laser-Honen.

Bei letzterem Verfahren handelt es sich um eine neue Technik, die vor allem bei Dieselmotoren angewendet wird. Durch die neuartige Technik erreicht der Anwender eine erhebliche Verschleißminderung und eine Lebensdauerverlängerung.

Für das Honen kann der Anwender entweder an einer Drehmaschine, an einer Vertikal-Bohrmaschine oder aber auch an einer speziellen Honmaschine arbeiten. Der Vorgang ist grob mit dem Fräsen vergleichbar: Nach Einführung des Werkzeugs wird das Gerät längs hin und her oder rotierend bewegt. Entscheidende Einflussgrößen sind die Hubsteuerung sowie die Drehzahl.

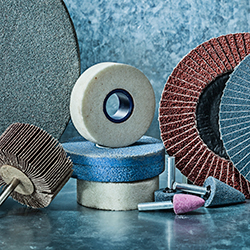

Schleifen

Schleifen ist ein seit dem Altertum bekanntes spanendes Fertigungsverfahren zur Fein- und Fertigbearbeitung von Werkstücken. Es lässt sich manuell oder auf Schleifmaschinen anwenden. Wie bei allen spanenden Verfahren wird dabei überschüssiges Material in Form von Spänen abgetrennt und ein feiner Grat aufgerichtet. Als Schneiden fungieren dabei die Kanten der mikroskopisch kleinen, harten, mineralischen Kristalle im Schleifwerkzeug. Schleifwerkzeuge bestanden im Altertum aus geeigneten Steinsorten wie etwa Mühlsandstein. Heute werden Schleifwerkzeuge in der Regel industriell hergestellt, indem mineralisches Schüttgut wie zum Beispiel Korund mit einem Bindemittel zu Schleifscheiben, -steinen oder -bändern gefügt wird.

Schleifen zählt gemeinsam mit dem Honen zum Spanen mit gebundenem Korn, während beim Läppen und Gleitspanen das Korn lose vorliegt. Da die Anzahl der im Eingriff befindlichen Körner ebenso wenig bekannt ist wie ihre Geometrie oder Lage zum Werkstück, zählt das Schleifen, wie auch das Honen und Läppen zum Spanen mit geometrisch unbestimmter Schneide. Es ist jedoch bekannt, dass die meisten Körner einen negativen Spanwinkel aufweisen. Die beim Schleifen als Abfallprodukt entstehenden Späne und der Abrieb vom Werkzeug werden als Schleifstaub, in Kühlschmiermittel gebunden als Schleifschlamm bezeichnet.

Das Schleifen eignet sich auch für harte Werkstoffe wie gehärteten Stahl, Hartmetall oder Keramik, die bis zum Ende des 20. Jahrhunderts durch Spanen mit geometrisch bestimmter Schneide wie das Drehen, Fräsen oder Bohren nicht zu bearbeiten waren. Daher wurde und wird üblicherweise die gewünschte Form der Werkstücke zunächst im weichen Zustand durch diese Verfahren grob herausgearbeitet, um nach dem Härten durch Schleifen die Endform und Oberflächenqualität zu erreichen. Seitdem Hartzerspanen einerseits und immer leistungsfähigeren Schleifprozessen andererseits verschwimmt diese Grenze zusehends.

Erreichbare Genauigkeiten

Das Schleifen ist genauer als spanende Verfahren mit geometrisch bestimmter Schneide. Erzielbare Maß- und Formgenauigkeiten beim Schleifen liegen bei Toleranzklasse von IT6 bis IT8 für das Flachschleifen, IT4 bis IT5 für das Profilschleifen und IT4 bis IT6 für das spitzenlos Schleifen. Die erreichbaren Oberflächenqualitäten liegen bei Oberflächenrautiefen von Rz< 1 bis 6,3 µm für das Flachschleifen, 2,25 bis 4 µm für das Profilschleifen und Spitzenlosschleifen.

Kategorisierung und Definition nach DIN 8589

In der DIN 8580 werden die Fertigungsverfahren in Hauptgruppen eingeteilt. Die Hauptgruppe des Trennens wird in der DIN 8589 näher definiert. Sie wird eingeteilt in Zerteilen, Spanen mit geometrisch bestimmter Schneide, Spanen mit geometrisch unbestimmter Schneide, Abtragen, Zerlegen, Reinigen und Evakuieren. Dem Spanen mit geometrisch unbestimmten Schneiden sind, neben dem Honen und Läppen, drei Schleifverfahren zugeordnet:

Schleifen mit rotierendem Werkzeug ist Spanen mit vielschneidigen Werkzeugen, deren geometrisch unbestimmte Schneiden von einer Vielzahl gebundener Körner aus natürlichem oder synthetischem Schleifmittel gebildet werden und mit hoher Geschwindigkeit, meist unter Vermeidung hoher Temperaturen mittels nicht ständiger Berührung zwischen Werkstück und Schleifkorn den Werkstoff abtrennen.

Bandschleifen ist Spanen mit einem vielschneidigen Werkzeug aus Schleifkörnern auf Unterlage (Schleifband), welches über mindestens zwei rotierenden Rollen umläuft und in der Kontaktfläche durch eine dieser Rollen, ein anderes zusätzliches Stützelement oder auch ohne ein Stützelement an das zu schleifende Werkstück angepresst wird und dessen geometrisch unbestimmte Schneiden mit hoher Geschwindigkeit unter Vermeidung hoher Temperaturen mittels nicht ständiger Berührung zwischen Werkstück und Schleifkorn, den Werkstoff abtrennen.

Hubschleifen ist Spanen mit einem nicht rotierenden Werkzeug, dessen geometrisch unbestimmte Schneide unter einer Vielzahl gebundener Schleifkörner gebildet werden und die durch eine hin- und hergehende im Wesentlichen geradlinige Schnittbewegung (Hub) den Werkstoff vom Werkstück abtrennen.

Alle schleifenden Verfahren zählen demnach zum Spanen mit gebundenem Korn. Das Wirkprinzip wird als „bahngebunden“ bezeichnet, da sich die einzelnen Körner auf einer durch das Werkzeug vorgegebenen Bahn bewegen. Im Gegensatz dazu zählt das Honen zu den „kraftgebundenen“ Verfahren, da die Bahn der Werkzeuge durch die Anpresskraft auf das Werkstück erzeugt wird.

Trenntechnik

Sägen ist ein spanendes Fertigungsverfahren zum Schlitzen und Trennen von Werkstücken. Es kann manuell ausgeführt werden mit einer Säge oder maschinell mit einer Sägemaschine. Wie bei allen spanenden Verfahren wird die Form des Werkstücks geändert, indem Material in Form von Spänen abgetrennt wird. In der Fertigungstechnik wird es zum Spanen mit geometrisch bestimmter Schneide gezählt, da die Anzahl und die Geometrie der einzelnen Schneiden des Werkzeuges bekannt sind. Es wird unterschieden zwischen Sägen mit hin- und hergehenden Bügelsägen, Sägen mit umlaufenden Bandsägen und Sägen mit Kreissägen.

Sägen mit Hub- und Bügelsägen

Beim Hubsägen bewegt sich das Werkzeug nicht kontinuierlich, sondern wird beim Rückhub vom Werkstück abgehoben. Es wird in der DIN 8589-6 unterschieden zwischen Bügelsägen, Stichsägen und Gattersägen. Bei Bügelsägen besteht das Werkzeug aus einem geraden Sägeblatt, das eine hin- und hergehende Bewegung vollführt. Nur in einer Richtung werden dabei Späne abgetragen. Diese Bewegung wird als Arbeitshub bezeichnet, ähnlich wie beim Hobeln. Bei der Rückbewegung, dem Leerhub werden keine Späne erzeugt. Außerdem wird das Werkzeug dabei leicht angehoben, um Beschädigungen zu vermeiden. Wegen des unproduktiven Leerhubes dauert die Bearbeitung relativ lange. Außerdem ist die Standzeit relativ gering, da wegen der begrenzten Länge der Sägeblätter nur wenige Zähne eingesetzt werden. Von Vorteil ist dagegen die geringe Breite des Sägeblattes, was zu geringen Materialverlusten führt. Hubsägen werden daher insbesondere bei wertvollen Materialien verwendet. In den 1950er Jahren hat sich ein bogenförmiger Schnitt weltweit durchgesetzt, der zu höheren Leistungen, gleichmäßigerer Belastung der einzelnen Schneiden und damit geringerem Verschleiß führt.

Sägen mit Bandsägen

Bei Bandsägen besteht das Werkzeug aus einem in sich geschlossenen, endlosen Sägeband, das um Rollen läuft. Sie haben eine Länge von etwa 3 bis 5 m. Da das Band aus zahlreichen Zähnen besteht, sind die Standzeiten höher. Außerdem entfällt der Leerhub, sodass Bandsägemaschinen produktiver sind als Bügelsägen. Die Sägebänder werden meist auf Rollen geliefert, von denen ein Band der gewünschten Länge abgetrennt wird. Anschließend werden die beiden Enden durch Schweißen verbunden. Beim Bandsägen handelt es sich um einen kontinuierlichen Prozess. Wie beim Hubsägen sind die Werkzeuge sehr dünn, was zu geringem Materialverlust führt, sie sind jedoch nicht so stabil, sodass der Schnitt verlaufen kann.

Sägen mit Kreissägen

Bei Kreissägen ist das Werkzeug eine kreisförmige Scheibe, auf deren Außenseite die Zähne sitzen. Sie besitzen eine höhere Stabilität als Band- und Bügelsägen, sind aber breiter, was zu höherem Materialverlust führt. Kleinere Kreissägen mit Durchmessern bis zu 30 cm werden auch auf Fräsmaschinen eingesetzt und als Metallkreissäge bezeichnet. Die entstehenden Späne müssen hier dünner sein als die erzeugte Schnittbreite, da sich sonst das Sägeblatt verklemmen und beschädigt werden kann. Bei Kreissägen lässt sich nur etwa ein Drittel des Durchmessers nutzen. Für große Werkstücke sind daher sehr große Durchmesser nötig. Daher wird es Anfang des 21. Jahrhunderts im Werkstückbereich bis 150 mm eingesetzt mit Sägedurchmessern bis 470 mm. Früher gab es auch Kreissägen bis 1000 mm. Dennoch sind sie am produktivsten, vor allem wenn die Maschinen automatisiert werden.

Die Firma Fritz Hartmann GmbH & Co. KG bietet im Bereich Honen, Schleifen und Trenntechnik ein umfangreiches Produktsortiment an. Dazu zählen Schleifscheiben sowie Honahlen zum Schleifen, Sägen und Entgraten. Zu den bekanntesten und beliebtesten Marken in diesem Segment zählt der Hersteller NORTON.