IWATA TOOL Toglon Hard Serie

H7 Passungsbohrungen in Stählen bis 70 HRC

Nur Bohren – Kein Erodieren – Kein Reiben

Bis zu 90% Kosteneinsparung gegenüber Erodieren

Iwata Tool fertigt seit 1924 in Japan hochpräzise Werkzeuge.

Letztes Highlight im Programm:

Die TOGLON HARD Serie

Speziell auf die Bedürfnisse des Werkzeug- und Formenbaus abgestimmt, ermöglichen TOGLON HARD Bohrer und Fräser die Bearbeitung von gehärteten Stählen bis 70 HRC. Die Kombination aus Hartbearbeitung und höchster Präzision ermöglicht dramatische Kosteneinsparungen.

Die folgende, konkrete Kundenanwendungen verdeutlicht dieses Einsparpotential.

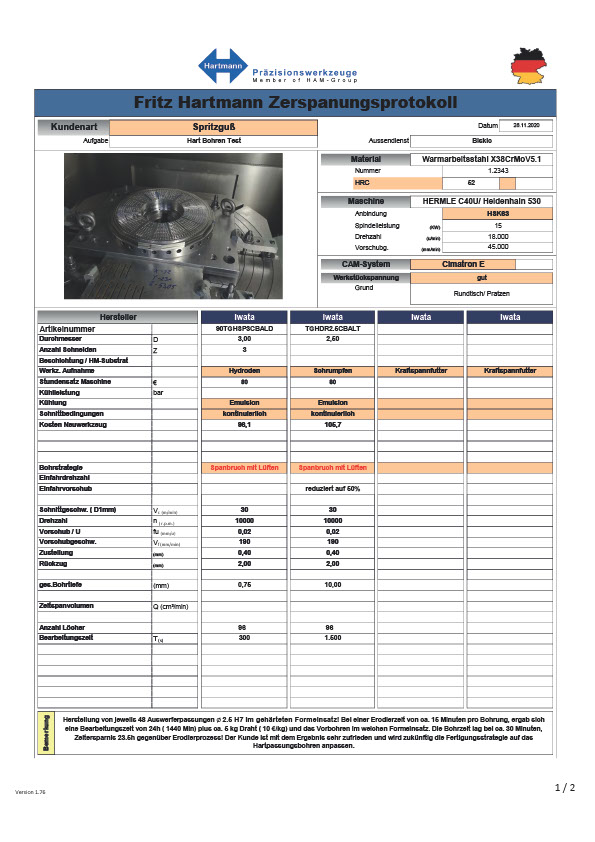

- Anforderung:

Herstellung von Bohrungen für Auswerfernadeln

Werkstoff: Warmarbeitsstahl X38CrMoV5.1

Härte: 52 HRC

Durchmesser 2,5 mm

Toleranz: H7

Tiefe: 10 mm / 4xD

Anzahl Bohrungen: 96

- Bisheriger Prozess:

Erodieren

- Neuer Prozess:

Direktes Bohren in das gehärtete Teil

Der Bohrprozess wird wegen der engen Toleranz in zwei Schritte aufgeteilt:

1. Zentrieren:

Mit dem speziellen Zentrierbohrer 90TGHSP3CBALD wird die Bohrung Zentriert und der Rundlauf des Bohrers, sowie die Lagetoleranz der Bohrung minimiert.

Iwata Tool Zentrierbohrer sind auf die spezielle Schneidengeometrie der Bohrwerkzeuge abgestimmt und ermöglichen optimale Ergebnisse.

2. Bohren:

Nach dem Zentrieren wir direkt mit TGHDR2.5CBALT Bohrern auf die volle Bohrtiefe gebohrt.

3. Ergebnis:

Die Bohrungen konnten in Toleranz H7 und mit einer extremen Rundheit gebohrt werden. Die Bohrungen schlossen mit dem Prüfstift H7 luftdicht ab!

Betrachtung der reinen Prozesszeit

| Bisherige Bearbeitungszeit mit Erodieren: | 445 Minuten (24 St. 5 Min.) |

| Neue Bearbeitungszeit mit Bohren: | 30 Minuten |

| Zeiteinsparung : | 23 St. 35 Min. (98%) |

Betrachtung der Kosten

| Bisherige Bearbeitungskosten mit Erodieren: | € 1.805,00 |

| Neue Bearbeitungskosten mit Bohren: | € 57,30 |

| Kosten Einsparung: | € 1.747,70 (96%) |

Über diese wirtschaftlichen Vorteile hinaus ergeben sich in der Fertigung noch weitere Optimierungspotenziale:

- Ein Umrüsten zwischen Bearbeitungszentrum und Erodier-Maschine ist nicht nötig.

- Die Werkstücke können in einer Aufspannung fertig bearbeitet werden.

- Die Lagetoleranzen sind auf Grund des weggefallenen Umrüstens wesentlich genauer.

- Fehlerquellen beim Aufspannen und Einmessen der Teile fallen komplett weg.

- Wegen der hohen Prozesssicherheit auch für den Nachtschichtbetrieb geeignet.